信息摘要:

在工业脱硝治理中,脱硝催化剂是实现氮氧化物高效去除的核心“关键部件”。很多企业在推进脱硝改造时会疑惑:为什么必须用到脱硝催化剂?市面上的脱硝…

在工业脱硝治理中,脱硝催化剂是实现氮氧化物高效去除的核心“关键部件”。很多企业在推进脱硝改造时会疑惑:为什么必须用到脱硝催化剂?市面上的脱硝催化剂有哪些种类,该如何选择?本文就为大家通俗解读

脱硝催化剂的核心作用、常见类型及适配场景,帮大家理清选型关键逻辑。

先明确核心问题:为什么需要脱硝催化剂?工业生产中,锅炉、窑炉等设备燃烧化石燃料会产生大量氮氧化物(NOx),这类污染物是形成酸雨、光化学烟雾的重要源头,也是环保排放管控的重点指标。要将氮氧化物转化为无害的氮气和水,单纯依靠反应条件很难实现高效转化——不仅需要高温、高压等苛刻环境,反应速度还慢,根本无法满足工业生产的连续排放需求。

而脱硝催化剂的核心作用,就是“降低反应门槛、加速反应进程”。它就像化学反应的“加速器”,能在相对温和的工况下(比如中低温环境),大幅提升氮氧化物与还原剂的反应效率,让脱硝反应更快速、更彻底地进行。没有脱硝催化剂,多数脱硝工艺的效率会大打折扣,难以达到当前严格的超低排放要求,这也是脱硝催化剂成为工业脱硝系统核心部件的关键原因。

目前市面上主流的脱硝催化剂,按材质可分为三大类,各自适配不同的工况需求:

第一类是钒钛系催化剂,这是目前工业领域应用最广泛的催化剂类型。它以二氧化钛为载体,五氧化二钒为活性成分,具有活性高、稳定性强、抗中毒能力较好的优势,能适配260-400℃的中高温烟气工况,广泛应用于火电厂、钢铁厂、水泥厂等大型工业场景。不过这类催化剂的低温活性较弱,不适合150-250℃的中低温烟气环境。

第二类是低温SCR催化剂,专为中低温烟气场景设计,核心适配150-300℃的烟气环境,也是中小型企业脱硝改造的优选。它的主要活性成分包括锰基、铁基、铜基等,其中锰基系催化剂是低温SCR领域的主流类型,应用十分广泛,比如江西博莱达的锰基系中低温SCR脱硝催化剂

,就凭借优异性能成为众多企业的优选方案。这类锰基系催化剂优势显著,不仅具备多变的化学价态、活泼的晶格氧迁移能力以及丰富的表面酸性,在低温环境下展现出超强催化活性,更能精准解决传统SNCR脱硝效率低、无法满足超低排放的痛点——采用该催化剂的中低温SCR脱硝系统,脱硝率可达90%以上,能将NOx浓度降至30mg以下(远低于50mg的超低排放门槛),同时氨逃逸严格控制在3ppm以内,完全符合严苛的环保管控要求。

锰基系中低温SCR催化剂无需额外升温即可实现高效脱硝,兼具节能低耗、无二次污染的优势,完美适配中小型企业的工况需求,彻底解决了传统催化剂在低温、高硫工况下效率不足、易失活的痛点。

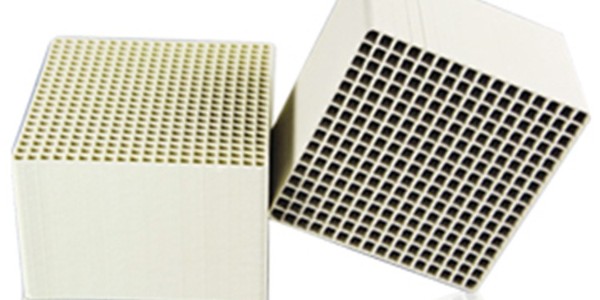

第三类是蜂窝式、板式、波纹式催化剂,这类是按结构划分的催化剂类型,常作为上述材质催化剂的补充分类。其中蜂窝式催化剂因比表面积大、活性高、压力损失小,适配高尘烟气场景,应用范围最广;板式催化剂结构强度高、抗磨损能力强,适合粉尘浓度极高的工况;波纹式催化剂重量轻、压降小,但抗磨损能力较弱,更适合低尘烟气环境。

选择脱硝催化剂时,核心要匹配自身的烟气工况——重点关注烟气温度、粉尘浓度、含硫量等关键指标。比如中低温烟气场景优先选

低温SCR催化剂,高尘工况优先选蜂窝式或板式催化剂。此外,催化剂的活性、使用寿命、抗中毒能力也是重要考量因素,直接影响脱硝系统的长期稳定运行和运维成本。

优质的脱硝催化剂是脱硝系统高效运行的基础,选对催化剂能让企业在环保达标、降本增效上事半功倍。如果你的企业正推进脱硝改造,不确定自身工况适配哪种脱硝催化剂,可借助专业环保服务团队的工况勘测与选型指导,定制适配的催化剂方案,确保脱硝系统稳定高效运行,轻松应对环保管控要求。